Przechowywanie i ochrona płytek drukowanych FLEX, RIGID-FLEX i SEMI-FLEX. Uwarunkowania montażowe dla aplikacji krytycznych.

Wszystkie materiały używane w montażu płytek drukowanych powinny być chronione przed szkodliwym działaniem czynników środowiskowych. Jednym z podstawowych wymagań jest kontrola temperatury i wilgotności w pomieszczeniach produkcyjnych, ponieważ bez względu na warunki panujące w tych pomieszczeniach, płytki drukowane absorbują wilgoć z otoczenia w funkcji czasu. Materiały używane do produkcji obwodów drukowanych są z reguły higroskopijne, co oznacza, że mają tendencję do pochłaniania wilgoci z powietrza w trakcie przechowywania. Typowo w temperaturze 20°C i przy wilgotności 35% z powodu absorbcji pary wodnej ciężar podłoża wielowarstwowego może wzrosnąć o 0,12%. Jeżeli dodatkowo efekt kapilarny doprowadzi do wzrostu ciężaru podłoża o ponad 0,17%, to w wyniku podgrzewania w procesie lutowania możliwy jest lokalny wzrost ciśnienia pary wodnej do 8-10 barów, którego efektem będzie delaminacja warstwlub mikrouszkodzenia przelotek. Zgromadzona wilgoć w materiale może powodować również szereg innych niekorzystnych zjawisk, takich jak: korozja pól lutowniczych, czy zmiana stałej dielektrycznej, prowadząc do zmniejszenia prędkości propagacji szybkich sygnałów w obwodzie drukowanym. Wilgoć obniża również temperaturę zeszklenia (Tg) laminatu, co prowadzi do nadmiernych naprężeń termicznych powodujących uszkodzenia laminatu. Para wodna gromadząca się na styku żywicy i włókna szklanego może spowodować degradację międzyfazową, w wyniku czego powstają przewodzące włókna CAF (ang. Conductive Anodic Filament). Podłoża typu FLEX i RIGID-FLEX są w sposób szczególny narażone na tego typu zjawiska, w odróżnieniu od podłoży typu SEMI-FLEX (lub RIGID) opartych na laminatach typu FR4. Wynika to z zastosowania poliimidu jako części elastycznej obwodu drukowanego. Poliimidy charakteryzują się większym współczynnikiem absorbcji wilgoci – do 3% wagowo, przy współczynniku 0,15% dla laminatów na bazie FR4.

Powszechne mechanizmy powstawania defektów przypisywane absorpcji pary wodnej w łytkach PCB wymienione zostały poniżej. Wiedza na ich temat jest niezbędnym elementem przy wyborze najbardziej odpowiedniej strategii obniżania wilgotności PCB.

- Para wodna zgromadzona w podłożu może prowadzić do powstawania pęcherzy lub rozwarstwienia warstwy wewnętrznej.

- Nadmierna ilość pary wodnej zwiększa stałą dielektryczną (Dk) i współczynnik rozproszenia (Df), prowadząc do zmian prędkości propagacji sygnałów elektrycznych wielkiej częstotliwości.

- Para wodna działa jak plastyfikator, zmniejszając temperaturę zeszklenia (Tg), co z kolei zwiększa naprężenia na wybranych elementach PCB, takich jak galwanizowane otwory przelotowe.

- Stymulowane podwyższoną wilgotnością utlenianie powierzchni miedzi prowadzi do obniżenia zwilżalności pól lutowniczych i samego lutowia.

- Korozja jonowa powoduje zwarcia lub rozwarcia w ścieżkach.

- Degradacja międzyfazowa powodujące skrócenie czasu MTTF (Mean Time To Failure) dla urządzenia z owodu tworzenia się przewodzących włókien (CAF).

Pozostałe wymagania dotyczą przechowywania obwodów drukowanych, postępowania przy produkcji oraz ich pakowania na czas transportu. Zwykle producenci mają wdrożone odpowiednie procedury, które stosują prewencyjnie. Certyfikaty, takie jak ISO 9001 czy AS9100, wymagają opracowania i wdrożenia odpowiednich procedur. W międzynarodowym standardzie IPC-1601 (Printed Board Handling And Storage Guidelines) zostały opracowane wytyczne, które mają na celu ochronę płytek drukowanych przed zanieczyszczeniem, uszkodzeniami fizycznymi, degradacją lutowności, elektrycznością statyczną ESD (w razie potrzeby) oraz pochłanianiem wilgoci. Główną motywacją do opracowania normy była ograniczona aktualność i kompletność funkcjonujących dokumentów, które nie uwzględniały procesówlutowania bezołowiowego, jak również najnowszych technologii wytwarzania laminatów i pokryć zabezpieczających. W standardzie IPC uwzględniono rodzaje materiałów opakowaniowych, środowisko produkcyjne, sposób obchodzenia się z produktem, metody pakowania i transport. Ustalono również zalecane poziomy wilgotności, profile wygrzewania w celu usunięcia wilgoci oraz określono wpływ wygrzewania na lutowność płytki drukowanej. Jedyny funkcjonujący w branży standard skierowany jest przede wszystkim dla producentów płytek drukowanych. Znajomość jego wytycznych jest również szczególnie ważna dla producentów elektroniki, którzy ostatecznie odpowiadają za jakość gotowego produktu.

Wymagania dotyczące pakowania i wysyłki laminatów przez producentów

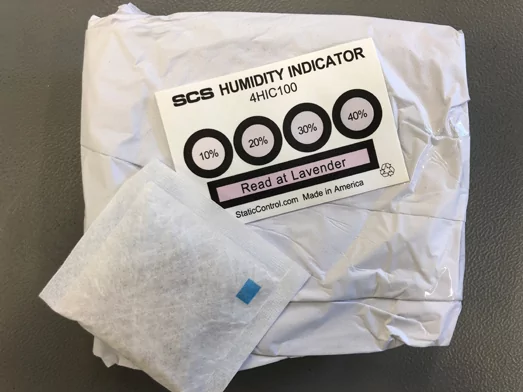

Wraz ze wzrostem zapotrzebowania na PCB producenci są zmuszeni nie tylko do usprawnienia i przyspieszenia produkcji, ale także do zapewnienia, że PCB dotrą do miejsca przeznaczenia w idealnym stanie. Większość producentów doskonale zdaje sobie sprawę z uszkodzeń spowodowanych wyładowaniami elektrostatycznymi, które mogą wystąpić podczas montażu, a także wiedzą, że uwalnianie wilgoci podczas procesu lutowania może doprowadzić do uszkodzenia PCB. Nie należy jednak zapominać, że wrażliwość na wilgoć nie ogranicza się tylko do procesów produkcji. Ochrona przed wilgocią może stać się poważnym problemem podczas transportu i rzechowywania. Pod wpływem nadmiaru wilgoci istnieje duże prawdopodobieństwo, że płytka drukowana przedwcześnie ulegnie degradacji i uszkodzeniu w docelowym urządzeniu. Z tego powodu producenci szukają nowych sposobów pakowania, przechowywania i transportu PCB, które zabezpieczą je przed uszkodzeniami spowodowanymi wilgocią. Jedną z owszechniej stosowanych metod jest pakowanie typu „Skin Pack”, które wykorzystuje podgrzewanie folii i zabezpieczenie próżniowe. Jako materiał ochronny wykorzystywana jest standardowa folia bąbelkowa oraz folia płaska, obie wykonane z polietylenu (PE). W ten sposób dodatkowo zabezpiecza się płytki przed uszkodzeniami mechanicznymi. Coraz częściej wykorzystuje się folie o specyfikacji ESD, a do opakowania dodawane są również wskaźniki wilgoci i pochłaniacze w postaci żeli.

Rysunek 1 Przykład pakowania płytek PCB w folie o specyfikacji ESD i MSD.

Rysunek 2 Przykład pakowania płytek PCB ze wskaźnikiem wilgoci i absorbentem

Standardowo, płyty drukowane nie są uważane za wrażliwe na wyładowania elektrostatyczne, chociaż wielu użytkowników wymaga ich pakowania w odpowiednie torby ochronne ESD, tak aby mogły przejść bezpośrednio do strefy montażu (strefy EPA) bez konieczności ponownego pakowania. Wraz z ojawieniem się na rynku płyt drukowanych zawierających wbudowane elementy pasywne i aktywne, otrzymana płyta drukowana może wymagać pakowania i ochrony ESD. Więcej informacji na ten temat zawarto w normie IPC-7092. Dostępnych jest wiele odmian opakowań ESD, niektóre z nich są odporne tylko na ładunki elektrostatyczne, inne posiadają własności rozpraszające ładunki czy ekranujące. Użytkownik odpowiednio wcześnie powinien określić specyfikację opakowania.

Poniższej opisano główne wymagania dotyczące pakowania, które musi spełnić dostawca płytek drukowanych typu FLEX, RIGID-FLEX i SEMI-FLEX dla aplikacji krytycznych. Wymagania mogą zostać zapisane w ostaci umowy, dokumentacji do zamówienia lub rysunku. Stosowanie ich jest konieczne w celu spełnienia wymagań jakościowych producentów elektroniki i ich odbiorców.

Przed transportem, płytki FLEX, RIGID-FLEX i SEMI-FLEX powinny zostać w odpowiedni sposób osuszone. Zalecana przez IPC zawartość wilgoci przed pakowaniem powinna być ograniczona do 0,1% wartości wagowej w przypadku płytki drukowanej, która zostanie poddana procesowi lutowania w wysokiej temperaturze (do 260°C) lub maksymalnie 0,2%, w rzypadku lutowania w niższej temperaturze (maksymalnie 230°C). Płytki powinny być również odpowiednio zapakowane:

- sucho; poziom wilgotności względnej wewnątrz opakowania nie może przekraczać 10%,

- płasko; w sposób uniemożliwiający ich wzajemne ścieranie i zginanie,

- w sposób zabezpieczający przed uszkodzeniami mechanicznymi,

- szczelnie w torbę MBB (Moisture Barrier Bag), która spełnia wymagania normy MIL-PRF-81705 typ I, zapobiegając zanieczyszczeniu, absorbcji wilgoci i owstawaniu korozji,

- materiał torby powinien w swojej konstrukcji zawierać metalizowaną warstwę. Bezbarwne tworzywa sztuczne/polimery, które jej nie zawierają, zapewniają ograniczoną odporność na wilgoć i nie powinny być stosowane do suchego pakowania płytek, zwłaszcza przeznaczonych do montażu bezołowiowego,

- torba powinna posiadać odpowiedni wskaźnik WVTR (Water Vapor Transmission Rate). WVTR to szybkość, z jaką para wodna przenika przez określoną grubość materiału barierowego. WVTR dla suchych płytek PCB powinien spełniać co najmniej wymagania normy IPC-J-STD-033 (WVTR ≤ 0,031g/m2/24 godz.). Niższa wartość WVTR może zwiększyć trwałość płytki drukowanej lub zmniejszyć wymaganą ilość środka osuszającego,

- pochłaniacz wilgoci i wskaźniki wilgotności HIC (Humidity Indicator Card) powinny spełniać wymagania norm, MIL-D-3464, typ II w przypadku pochłaniaczy. Właściwe wytyczne odnośnie ilości pochłaniacza w torbie zawarto w normie IPC-1601 (Załącznik B). HIC musi być zgodny z normą IPC/JEDEC J-STD-033, posiadać trzy kolorowe wskaźniki o czułości 5%, 10% i 60% i nie może zawierać siarki oraz chloru,

- pochłaniacz wilgoci i HIC nie powinny być umieszczone bezpośrednio na płytkach, tylko wzdłuż krawędzi PCB (o ile jest to możliwe),

- należy unikać całkowitego uszczelnienia próżniowego, tak aby umożliwić absorbentowi spełnienie jego funkcji,

- w celu dodatkowej ochrony przez uszkodzeniem, płytki powinny zostać ułożone na specjalnych usztywnieniach mechanicznych,

- płytki pokrywane warstwą immersyjnej cyny powinny zawierać materiał absorbujący siarkę o neutralnym pH, np. papier Silver Saver.

Do każdego zamówienia dostawca powinien dołączyć certyfikat zgodności (CoC – Certificate of Conformance), w stosownych przypadkach raport z inspekcji pierwszego artykułu FAI (First Article Inspection) według np. AS9102, wyniki testu zanieczyszczeń jonowych oraz wszelkie inne testy i omiary wynikające z zawartej umowy, dokumentacji lub zamówienia zakupu.

Na opakowaniu dostawca powinien umieścić kod i ilość danego produktu oraz datę jego zapakowania.

Warunki przechowywania laminatów po dostawie od producenta

W celu ograniczenia możliwości absorpcji pary wodnej przez płytki drukowane FLEX, RIGID-FLEX i SEMI-FLEX po dostawie, w pierwszej kolejności należy zagwarantować stabilne warunki, w których płytki zostaną przyjęte. Zalecana przez normę IPC-1601 wilgotność względna powinna być mniejsza od 60%RH. Każde opakowanie płytek należy sprawdzić pod kątem ewentualnych uszkodzeń, np. rozdarć materiału opakowaniowego, które mogłyby odsłonić zawartość. Jeśli zostaną znalezione otwory, a wskaźnik HIC wskazuje, że zostało naruszone suche środowisko opakowania, wówczas należy poddać płytki procedurze wygrzewania.

Po dostawie płytki muszą zostać poddane kontroli wejściowej. Jeśli opakowania otwierane są w fabrycznych warunkach otoczenia (w temperaturze <30°C i wilgotności powietrza <60%RH), wówczas należy:

- umieścić płytki drukowane w specjalnej szafie o wilgotności względnej <10% w ciągu jednej godziny od ich otwarcia lub

- ponownie zapakować je w suche opakowanie w ciągu 30 minut od ich otwarcia. W takim przypadku oryginalny środek osuszający i HIC mogą być użyte ponownie. Jeżeli punkt 60% na wskaźniku HIC zmienił kolor, to należy go wymienić na nowy razem z absorbentem.

Jeśli podane warunki otoczenia dotyczące temperatury, wilgotności lub czasu ekspozycji zostaną przekroczone, to płytki drukowane należy poddać procedurze wygrzewania.

Poza odpowiednim poziomem wilgotności, istotnym czynnikiem wpływającym na jakość płytek drukowanych jest temperatura przechowywania. Przede wszystkim powinna być stała i możliwie jednorodna w oszczególnych pomieszczeniach produkcyjnych. W przypadku stosowania specjalnych szaf różnica pomiędzy temperaturą wewnątrz urządzenia a temperaturą zewnętrzną nie powinna przekraczać kilku stopni. Szybka zmiana temperatury, zaledwie o 7°C, powoduje kondensację pary wodnej w łytkach drukowanych przy niekorzystnych warunkach otoczenia. Zalecana przez producentów temperatura przechowywania płytek powinna zawierać się w rzedziale od +20°C do +25°C. Norma IPC-1601 podaje, że powinna to być temperatura <30°C. Ogólnie, najdłużej jak to możliwe, płytki powinny być przechowywane w szczelnych opakowaniach, przy obniżonym ciśnieniu powietrza, zawierających pochłaniacze i wskaźniki wilgoci, a rozpakowywane tuż przed wykorzystaniem ich do produkcji. Nie zawsze jest to możliwe, ze względu na procesy kontroli po dostawie, czy podczas produkcji urządzeń elektronicznych w partiach. Dlatego konieczne jest przechowywanie laminatów typu FLEX, RIGID-FLEX i SEMI-FLEX w specjalnych szafach o stałej i kontrolowanej temperaturze oraz najniższej możliwej wilgotności (kontrolowane warunki środowiskowe).

Kolejnym istotnym czynnikiem jest czas przechowywania płytek drukowanych pomiędzy kolejnymi cyklami lutowania. Zalecany przez producentów sumaryczny czas pomiędzy dwoma cyklami w żadnym przypadku nie powinien przekroczyć 24 godzin, w określonych warunkach otoczenia. Jest to obowiązkowy warunek wstępny, aby zminimalizować pochłanianie wilgoci i utlenianie powierzchni. W momencie przekroczenia okresu 24 godzin, konieczne jest wygrzewanie płytek. Dokładny dopuszczalny czas pomiędzy kolejnymi cyklami zależy od rodzaju użytych laminatów do produkcji płytek oraz pokrycia. W tabeli poniżej zebrano ogólne wytyczne dotyczące przechowywania podawane przez producentów podłoży oraz wskazywane w normach IPC.

Tabela 1 Ogólne zalecenia producentów dotyczące przechowywanie płytek FLEX w opakowaniu i bez opakowania dla ustalonych warunków otoczenia

| Rodzaj pokrycia | Grubość pokrycia [µm] | Czas przechowywania w opakowaniu [m-ce] | Czas przechowywania bez opakowania [godz.] |

| Powłoka organiczna OSP (Organic Solderability Preservative) | 0,2-0,4 | 6 | <6 |

| Srebro immersyjne | 0,15-0,4 | 6 | <6 |

| Cyna chemiczna | >1,0 | 9 | <6 |

| Powłoka cynowa wyrównywana gorącym powietrzem HAL/HASL (Hot Air Leveling/Hot Air Solder Leveling) | >0,76 | 12 | <6 |

| Ni/Au | Ni: 3,5-10 Au: 0,76-2 | 12 | <6 |

| Powłoka złocona ENIG HP – wysoka zawartość fosforu (High-Phosphorous Electroless Nickel/Immersion Gold) | Ni: 3-6 Au: 0,025-0,08 | 12 | <6 |

| Powłoka złocona ENIG MP – średnia zawartość fosforu (Medium-Phosphorous Electroless Nickel/Immersion Gold) | Ni: 3-6 Au: 0,05-0,09 | 12 | <6 |

| Powłoka zawięrająca nikiel, pallad i złoto ENEPIG (Electroless Nickel Electroless Palladium Immersion Gold) | Ni: 4-8 Pd:0,1-0,5 Au: >0,02 | 12 | <6 |

Tabela 2 Zalecenia norm IPC dotyczące przechowywania płytek FLEX w opakowaniu dla ustalonych warunków otoczenia

| Rodzaj pokrycia | Numer normy IPC | Czas przechowywania w opakowaniu [m-ce] |

| OSP | Brak | wg. wytycznych producenta |

| Srebro immersyjne | wg. IPC-4553 | ≤6 |

| Cyna chemiczna | wg. IPC-4554 | ≤6 |

| HAL/HASL | wg. IPC-6012/6016 | ≤12 |

| Ni/Au | b.d. | wg. wytycznych producenta |

| ENIG | wg. IPC-4552 | ≤6 |

| ENEPIG | wg. IPC-4556 | ≤6 |

Dodatkowo płytek drukowanych nie należy wystawiać na działanie agresywnego środowiska gazów lub cieczy oraz na bezpośrednie działanie promieni słonecznych i/lub promieniowania UV. Nie należy również bezpośrednio ich dotykać. Pozostawione na powierzchni zanieczyszczenia (np. sole, tłuszcze) mogą pogorszyć lutowność i przyczynić się do pogorszenia niezawodności działania zespołu elektroniki. Aby temu zapobiec zaleca się stosowanie specjalnych, bezpylnych rękawiczek w trakcie prowadzenia opisywanych operacji.

Test lutowności

Przed procesem produkcji zaleca się wykonanie co najmniej testu lutowności „Surface Mount Process Simulation Test” dla laminatów typu FLEX, RIGID-FLEX i SEMI-FLEX. Test dokładnie opisano w normie IPC/EIA J-STD-003. Polega on na nadruku spoiwa na płytkę przez szablon, lutowanie np. w piecu konwekcyjnym bez układania elementów elektronicznych a następnie wykonanie właściwej kontroli optycznej. Za kryterium akceptowalności przyjmuje się co najmniej 95% właściwie zwilżonych pól lutowniczych.

Wygrzewanie laminatów

Pochłonięta przez laminat wilgoć z otoczenia w trakcie lutowania rozpływowego i szybkiego wzrostu temperatury, może powodować wewnętrzne rozwarstwienie lub nadmierne naprężenia w ściankach otworów i innych wewnętrznych strukturach płytki drukowanej. Problem ten stanowi istotne wyzwanie w rodukcji elektroniki dla aplikacji krytycznych, które wymagają dużej niezawodności w dynamicznie zmieniających się warunkach środowiskowych. Stwierdzono, że poziom od 0,1% do 0,2% wartości wagowej wilgoci w łytce jest wystarczający, aby spowodować problemy podczas montażu lub lutowania.

Jeśli nie ma pewności, co do warunków przechowywania i pakowania otrzymanego towaru i/lub sterowanie procesem jest nieefektywne (czas przechowywania płytek przekroczył 24 godziny pomiędzy dwoma cyklami lutowania) i/lub płytki zostały poddane procesowi mycia, a płytki drukowane pochłonęły nadmierną ilość wilgoci, to wygrzewanie jest najbardziej praktycznym środkiem zaradczym zapobiegającym poważnym uszkodzeniom obwodów drukowanych. W celu usunięcia zgromadzonej wilgoci producenci laminatów FLEX wymagają, szczególnie przed procesami lutowania, wygrzewania płytek przez określony czas w urządzeniach o niskim poziomie wilgotności. Zapewnienie niskiej wilgotności i stałej temperatury podczas procesu wygrzewania jest konieczne ze względu na ryzyko korozji pól lutowniczych i inne niekorzystne zjawiska aktywowane termicznie. Proces nie może jednak przebiegać zbyt długo, ze względu na wzrost kosztów i czasu cyklu produkcji, ale przede wszystkim ze względu na ryzyko rozrostu warstw międzymetalicznych, które prowadzą do braku zwilżalności pól lutowniczych, a tym samym do braku lutowności łączonych powierzchni. Zasadniczo, zarówno producenci płytek drukowanych, jak i firmy montażowe, powinni unikać wygrzewania, poprzez zagwarantowanie odpowiednich warunków w produkcji, pakowaniu i rzechowywaniu a także poprzez stałą kontrolę wszystkich procesów. Niestety w rzeczywistości często wszystkie te warunki nie są spełnione jednocześnie, dlatego wygrzewanie powinno być realizowane w specjalnych urządzeniach – piecach off-line, które posiadają regulację temperatury, wilgotności i czasu trwania procesu.

Warunki wygrzewania w piecach off-line

Wygrzewanie płytek drukowanych należy realizować w piecu off-line z wymuszonym obiegiem powietrza. Skuteczność procesu można dodatkowo poprawić, zmniejszając względną wilgotność lub prężność pary wodnej w iecu, np. przez wygrzewanie w różni lub w atmosferze azotu. Piec używany do wygrzewania powinien być zdolny do utrzymania wymaganych temperatur przy wilgotności względnej poniżej 5%. Wewnętrzna komora pieca powinna być wolna od zanieczyszczeń, takich jak np. silikony, które mogą osadzać się na powierzchni płytek, w tym na polach lutowniczych. Należy również zachować odpowiednią ilość miejsca pomiędzy wygrzewanymi laminatami, aby podgrzane powietrze mogło swobodnie cyrkulować i efektywnie usuwać wilgoć. Przy większej ilości płytek drukowanych zaleca się umieszczenie płytek w pozycji pionowej w specjalnych stojakach/kasetach.

Czasy i temperatury wymagane do przeprowadzenia skutecznego procesu wygrzewania zależą od wielu czynników, w tym od:

- Początkowej wilgotności płytki drukowanej.

- Pożądanego stopnia suchości po wygrzewaniu – powinien być poniżej poziomu maksymalnej dopuszczalnej zawartości wilgoci MAMC (ang. Maximum Acceptable Moisture Content). Wartość MAMC to ilość maksymalnie pochłoniętej wilgoci, którą płytka może zaabsorbować bez ryzyka uszkodzenia pod wpływem działania temperatury lutowania. Wartość MAMC jest wyrażona jako procent masy suchej płyty. Poziom MAMC powinien zostać ustalony przez projektanta płytki lub użytkownika. W szczególnych przypadkach dopuszcza się również uzgodnienia pomiędzy użytkownikiem a producentem płytek drukowanych. Wartość tą można ustalić na podstawie dostępnych danych od dostawców laminatów, analizy, zdobytych wcześniej doświadczeń lub poprzez testy weryfikacyjne na próbkach płytek drukowanych.

- Charakterystyki desorpcji wilgoci laminatu.

- Całkowitej grubości płytki drukowanej.

- Lokalizacji i struktury warstw miedzi.

- Projektu płytki.

W celu ograniczenia ryzyka występowania uszkodzeń wewnętrznych struktur, wygrzewanie powinno odbywać się w temperaturze poniżej temperatury Tg dla określonego laminatu. Używanie temperatur powyżej 125°C (105°C dla pokrycia OSP, 110°C dla pokrycia Ni/Au) może pogorszyć stan pokryć galwanicznych płyty drukowanej, maski lutowniczej lub laminatu.

Norma IPC-1601 uzależnia czas i temperaturę wygrzewania od rodzaju nałożonej powłoki lutowniczej. W przypadku pokrycia OSP nie zaleca się wygrzewania, ze względu na degradację pokrycia.

Tabela 3 Zalecenia norm IPC dotyczące wygrzewania płytek

| Pokrycie płytki | Temperatura | Czas | Komentarz |

| Cyna Immersyjna | 105 – 125°C | 4 – 6 godzin | Wygrzewanie może pogorszyć lutowność. Czas trwałości pokrycia cynowego zależy od jego grubości, ale typowo przyjmowany jest na rok (wg. IPC-4554). Wygrzewanie powoduje rozrost warstw międzymetalicznych CuSn, skracając okres przydatności pokrycia do lutowania. Wygrzewanie może spowodować, że lutowanie na płytce drukowanej może okazać się niemożliwe, zwłaszcza jeśli pokrycie jest już bliskie końca okresu przydatności. Przed wygrzewaniem docelowych płyt drukowanych z pokryciem w ostaci immersyjnej cyny, może okazać się konieczne wygrzanie najpierw próbki PCB w określnym czasie i temperaturze, a następnie weryfikacja jej lutowności. |

| Srebro Immersyjne | 105 – 125°C | 4 – 6 godzin | Srebro może się utleniać. Jeżeli podczas wygrzewania, w powietrzu obecna będzie siarka lub chlor lub piec będzie zanieczyszczony, to może dojść do utleniania się powłoki. Tlenki srebra stają się widoczne, gdy osiągną grubość około 5 nm. Nie wpływa to na lutowność powłoki. Pogorszenie lutowności może nastąpić dopiero gdy tlenki osiągną grubość około 50 nm. Jeśli po wygrzewaniu widoczne są tlenki, to należy sprawdzić lutowność. |

| Nikiel/Złoto | 105 – 125°C | 4 – 6 godzin | Zazwyczaj nie występują problemy w przypadku wygrzewania powłok nikiel/złoto. W pewnych okolicznościach nawet powierzchnia, która normalnie nie jest podatna na utlenianie, może zostać naruszona. Dzięki pokryciu ENIG (Electroless Nickel Immersion Gold) tlen może ostatecznie przeniknąć przez cienką warstwę złota, utleniając nikiel. Można uniknąć niektórych niekorzystnych zjawisk przez wygrzewanie w środowisku o niskiej zawartości tlenu, wykorzystując piec próżniowy lub atmosferę ochronną azotu. |

| OSP | NIE jest zalecane wygrzewanie powłok OSP (Organic Surface Protection), ponieważ pogarsza właściwości tego typu pokrycia. Jeśli wygrzewanie zostanie uznane za konieczne, to zaleca się użycie najniższej możliwej temperatury i najkrótszego czasu procesu. Sugeruje się, że jedna godzina w temperaturze 105°C jest punktem wyjścia dla nieopakowanych płyt drukowanych. Wydłużone czasy przebywania będą miały negatywny wpływ na lutowność, która będzie zależała od złożoności procesu montażu i kolejnej liczby ekspozycji termicznych. Jeśli wymagane są dłuższe czasy procesu wygrzewania, aby wyeliminować nadmierną wilgoć, to może okazać się konieczne usunięcie powłoki OSP, wygrzewanie płytek drukowanych, a następnie ponowne nałożenie powłoki OSP. | ||

| HASL/HAL | 105 – 125°C | 4 – 6 godzin | Wynikowa grubość powłoki poniżej 0,77µm może spowodować rozrost czystych związków międzymetalicznych i pogorszyć lub całkiem uniemożliwić lutowanie. |

Wygrzewanie międzyprocesowe może również negatywnie wpłynąć na parametry zamontowanych elementów, dlatego ważne jest ograniczenie powtórzeń tego procesu do niezbędnego minimum i przechowywanie płytek w specjalnych szafach o stałej i kontrolowanej temperaturze w zakresie 20-25°C oraz wilgotności poniżej 5%RH.

Firma Semicon w ramach realizowanego projektu: „Innowacyjne technologie montażu elementów na elastycznych podłożach FLEX dla aplikacji krytycznych, Internetu rzeczy i przemysłu 4.0” przeprowadziła badania i opracowała procedury dotyczące warunków przechowywania i przygotowania laminatów FLEX, RIGID-FLEX i SEMI-FLEX spełniające restrykcyjne wymagania aplikacji krytycznych, Internetu rzeczy i Przemysłu 4.0. Prowadzone prace skupiały się na analizie wykorzystywanych materiałów na podłoża typu FLEX, analizie dotyczącej właściwego postępowania z laminatami, w tym metodami i warunkami środowiskowymi przechowywania podłoży oraz badaniach: absorpcji wilgoci, metodach jej usuwania, w tym również wygrzewania oraz odporności płytek na narażenia na czynniki klimatyczne w warunkach: zimna i wilgotne gorąco stałe. Płytki obwodów drukowanych i elementy elektroniczne pracują w różnych warunkach i szczególnie dla materiałów dla aplikacji krytycznych konieczna jest weryfikacja ich odporności na zimno oraz podwyższoną temperaturę i wilgotność. Narażenie na niska temperaturę pozwala ocenić zachowanie się materiałów w warunkach zimowych. Temperatura znacznie obniżona pozwala na zwielokrotnienie efektu i szybsze wywołanie ewentualnych defektów mogących zniszczyć materiał np. w wyniku uszkodzeń spowodowanych działaniem zamarzającej wilgoci we wnętrzu PCB. Kolejne narażenie na podwyższoną temperaturę i wilgotność intensyfikuje ilość narażeń. Tego typu zestaw badań klimatycznych pozwala ocenić odporność i zachowanie się materiałów zarówno w warunkach zimowych jak i letnich. Oceny skutków narażeń dokonano z użyciem zgładów metalograficznych, analiz mikroskopowych i SEM.

Obwody drukowane w rocesie ich wytwarzania i montażu podlegają szeregowi procesów, które mogą wpływać na końcową jakość produktu. Każdy z nich przeprowadzany jest w określonym środowisku, które powinno być ściśle kontrolowane. Dotyczy to szczególnie temperatury i wilgotności. Przeprowadzone w ramach projektu analizy i badania pozwoliły na opracowanie specjalnej dokumentacji technicznej, która umożliwi właściwą ochronę i montaż płytek drukowanych FLEX, RIGID-FLEX i SEMI-FLEX dla aplikacji krytycznych, Internetu rzeczy i Przemysłu 4.0.

Piotr Ciszewski

pciszewski@semicon.com.pl